Наши основные проекты за последние 3 года

Цех рафинации производительностью 210 т/сутки с сопутствующими объектами

Заказчик ООО «АгроСиб-Раздолье» (ТПП Барнаульский маслоэкстракционный завод), входит в территориальное производственное подразделение ООО «Юг Сибири»

ООО «АгроСиб-Раздолье» - одно из крупнейших производителей подсолнечного масла не только в Алтайском крае, но и в Сибири. Производственные мощности предприятия позволяют перерабатывать 165 тыс. тонн семян масличных культур и производить 66 тыс. тонн рафинированного дезодорированного масла в год.

Краткое описание проекта

Запроектированный цех рафинации производительностью 210 т/сутки размещается на территории действующего завода по производству растительного масла ООО «АгроСиб-Раздолье» (ТПП Барнаульский маслоэкстракционный завод). Цех встроен в технологическую схему завода параллельно с действующим цехом с использованием существующих складов сырья и готовой продукции.

Виды проектных работ

Полный комплекс проектных работ

Начало проектирования – 2015 г.

Начало строительства – 2016 г.

Положительное заключение Главгосэкспертизы России – 2016 г.

Окончание работ и ввод в эксплуатацию – 2017 г.

Особенность проекта.

Технологические решения по производству рафинированного дезодорированного масла выполненные на основании технологического регламента, схем технологического процесса, планов размещения оборудования, представленных заказчиком, с использованием оборудования фирмы Desmet Ballestra S.p.A. Оборудование представлено комплектно, оснащено необходимыми устройствами и приборами автоматизации, что обеспечивает его безопасную эксплуатацию.

Читать далее >>>Читать далее >>>

Техническое перевооружение сталелитейного цеха Рубцовского филиала ОАО «Алтайвагон» по производству мелкого и среднего литья, г.Рубцовск, Алтайский край

Заказчик. ОАО «Алтайвагон», входит в ОАО «ХК «СДС-Маш» (одно из крупнейших в России производств железнодорожного грузового подвижного состава).

Основная продукция ОАО «Алтайвагон» — около 20 моделей современных вагонов различных типов и конструкций. Производственные мощности ОАО «Алтайвагон» позволяют изготавливать до 9 тыс. грузовых вагонов в год, ремонтировать и модернизировать – до 1,2 тыс. вагонов в год. Рубцовский филиал выпускает свыше 33,5 тыс. тонн стального литья в год.

Головное предприятие находится в городе Новоалтайске (Алтайский край), занимается разработкой и изготовлением новых моделей вагонов.

Филиал - в Рубцовске (Алтайский край) производит стальное вагонное литье;

Филиал в Кемерово (Кемеровская область) собирает железнодорожные платформы и цистерны.

Кратное описание проекта.

Инвестиции в модернизацию производства мелкого и среднего стального литья в Рубцовском филиале ОАО «Алтайвагон» составляют 880 млн. руб.

К началу реализации проекта по производству мелкого и среднего стального литья завершена реализация проекта по производству крупного стального литья. Подобной линии в России больше не существует. К настоящему времени на территории Рубцовского филиалаОАО «Алтайвагон» сданы в эксплуатацию 105 объектов. Генеральным проектировщиком большинства из них является «Сибгипросельхозмаш».

Планируемый годовой выпуск сталелитейного цеха по мелкому и среднему литью – 33 тыс. 500 тонн в год, в том числе:

- по мелкому литью – 9 тыс. 900 тонн в год;

- по среднему литью – 23 тыс. 600 тонн в год.

Техническая документация разрабатывалась в три этапа:

- Техническое перевооружение смесеприготовительного отделения, модернизация шихтового двора;

- Техническое перевооружение существующего стержневого отделения;

- Техническое перевооружение формовочно-заливочно-выбивного отделений (предусмотрена автоматизированная заливка форм).

Решения по размещению технологического и транспортного оборудования отделений приняты с существующим плавильным отделением сталелитейного цеха.

Виды проектных работ – полный комплекс проектных работ в качестве генерального проектировщика с привлечением в качестве субподрядной организации ОАО «Уральский научно-технологический комплекс» (г.Нижний Тагил).

Начало проектирования – 2012г.

Начало строительства – 2013г.

Положительное заключение Главгосэкспертизы России – 2014г.

Окончание работ и ввод в эксплуатацию – 2015г.

Особенность проекта.

- полная автоматизация основных технологических процессов;

- техническое перевооружение производилось без остановки основного производства;

- использование фундаментов сложной конфигурации глубиной до 6 м из-за близости грунтовых вод;

- двухуровневое размещение технологического оборудования (на отм. «0,000» и «+ 4,800» м).

Читать далее >>>Читать далее >>>

Юрий Кайро, директор Рубцовского филиала ОАО «Алтайвагон»

Вся история развития и модернизации Рубцовского филиала ОАО «Алтайвагон» тесно связано с деятельностью проектного института «Сибгипросельхозмаш». Наша работа началась в 2003г. Начали мы с малого - это была линия среднего литья производства «Сиблитмаша». Линия была запущена в 2004г., и уже на этом этапе мы поняли, что «Сибгипросельхозмаш» - надежный партнер, там трудятся настоящие профессионалы.

Наши следующие проекты были связаны с этим институтом. Прежде всего, это грандиозный проект автоматической формовочной линии крупного литья. Его реализация происходила в течение трех лет, на протяжении которых мы тесно работали с «Сибгипросельхозмашем».

Следующей была автоматическая формовочная линия сталелитейного цеха мелкого и среднего литья. Проект был завершен в прошлом году, прошла пусконаладка, конвейер работает, вопросов нет.

Хочу отметить, что специалисты «Сибгипросельхозмаша» являются высококвалифицированными специалистами в своем деле. Все названные мной проекты были выполнены настолько грамотно, что в ходе реализации потребовались минимальные доработки. На все наши вопросы мы оперативно получали грамотные ответы.

Линия крупного литья мирового уровня фирмы "SAVELI S.P.A." (Италия) работает уже шестой год. Таких линий во всем мире наберется не больше десятка. За Уралом она единственная. Для Алтайского края и железнодорожной отрасли – производства железнодорожных вагонов, ее значение трудно переоценить. Это суперсовременная линия, где использованы самые последние разработки в этой сфере: нижнее прессование, полная автоматизация всех процессов кроме установки стержней. Кроме этого, ее отличает высокая производительность, хорошие условия труда.

Для суперсовременной линии мелкого и среднего литья оборудование поставляла также фирма "SAVELI S.P.A.", которая также показала себя надежным партнером. Благодаря этой линии нам удалось решить две важнейшие задачи: улучшить качество продукции и создать хорошие условия труда, т.к. литейное производство является сложным и достаточно вредным.

Алексей Глушко, заместитель начальника сталелитейного цеха Рубцовского филиала ОАО «Алтайвагон»

Благодаря проекту «Сибгипросельхозмаша», нам удалось полностью уйти от ручной формовки. Машина все делает сама, в том числе контролирует качество формовочной смеси. Человеческий труд будет использоваться только при установке стержней. В результате никаких нарушений, связанных с человеческим фактором, здесь не будет. Мы полностью уйдет от таких видов брака, как перекосы, обвалы Значительно сократится число задействованных на производстве людей.

На линии будет использоваться полностью новая оснастка и полностью новые модели.

Игорь Рогозников, заместитель главного инженера Рубцовского филиала ОАО «Алтайвагон»

Уникальность линии мелкого и среднего литья заключается, прежде всего, в том, что здесь впервые в мире применены опоки разной конфигурации, как маленькие, высотой 250 мм, так и большие, высотой 500 мм. Проект реализован в условиях действующего производства. Для линии было освобождено место в цехе, где параллельно велось изготовление отливок из стали. В этих условиях были предприняты все меры для того, чтобы можно было вести монтаж оборудования, его наладку.

В ходе разработки и реализации проекта мы столкнулись с трудностями, связанными с почвами, на которых в советское время был построен завод: плывуны, много насыпного грунта. К тому же наличие здания 60-х годов постройки наложило свои особенности на реализацию проекта. Пришлось усиливать фундаменты, колонны, заново делать межэтажные перекрытия, чтобы обеспечить нормальное распределение нагрузки по всем площадям.

В рамках проекта была реализована программа по очистке воздуха для обеспечения безопасности условий труда. Мы знаем, что чистый воздух – это залог успеха, основа для снижения заболеваемости и обеспечения нормальных условий труда для работников и повышения производительности труда.

Отличие этой линии от предыдущей, которую мы запустили в 2009г., заключается в том, что производится 60 опок в час. Это нам позволит увеличить объемы производства, повысить качество выпускаемой продукции, и осуществить главное, чего мы добивались этим производством – уйти от старого производства, литейных конвейеров 60-х годов, которые не могли обеспечить нам нужных объема и качества производства.

Александр Дьяконенко, глава города Рубцовска

«Алтайвагон» для Рубцовска имеет огромное значение. Сегодня на нем трудятся более 2 тыс. работников. Дальнейшее развитие предприятия позволит получить работу многим горожанам. Важно, что «Алтайвагон» сегодня стабильно работает, за счет этого городской бюджет получает средства, которые позволяют решать многие социальные вопросы.

Предприятие вкладывает значительные средства в развитие социальной сферы как для города в целом, так и для своих работников.

Предприятие уже сегодня является одним из главных в металлургической сфере не только Алтайского края, но и Российской Федерации.

Новые технологии позволят значительно улучшать экономику предприятия, получать прибыль, а Рубцовску - иметь новые рабочие места и пополнение городского бюджета.

Газопровод высокого давления к курортному субкластеру «Белокуриха-2» и туристскому субкластеру «Сибирское подворье», Алтайский край

Краткое описание проекта.

В предгорной местности Алтайского края возводится уникальный горнолыжный курорт.

Курортный субкластер «Белокуриха -2» расположится в 10 км от города-курорта Белокуриха в урочище Устауриха, у подножия горы Церковка. Комплекс будет включать в себя: семь горнолыжных трасс, радонолечебницы, лечебно-диагностический центр, грязе- и водолечебницы, ресторан-клуб. Здесь же расположатся санатории небольшой вместимости, зона vip-санаториев, терренкуров, ландшафтный парк и каскадные пруды.

В рамках субкластера «Сибирское подворье» ведется сооружение пяти гостиниц, туристско-развлекательного комплексов: «Конный двор», «Рыбацкая деревня», «Сибирская деревня».

Основной идеологией проектов является минимальное воздействие на уникальную природную среду Алтая. В связи с этим для отопления, горячего водоснабжения зданий и сооружений субкластеров будет использован природный газ. Подача «голубого топлива» будет осуществляться через строящийся газопровод протяженностью 30 км от с.Старобелокуриха (ГРС «Белокуриха») до г.Белокуриха. Газопровод высокого давления (до 1,2Мпа) с расходом 9 тыс.424,5 м3 /час проходит по территории трех муниципальных образований Алтайского края (Алтайский, Смоленский районы, г.Белокуриха).

Для строительства газопровода спроектировано устройство понижающего головного газорегляторного пункта (ГГРП). В ходе строительства осуществлен переход через реку Березовка.

Заказчик. Главное управление строительств, транспорта, жилищно-коммунального и дорожного хозяйства Алтайского края. Право проектирования получено по результатам открытого конкурса.

Виды проектных работ. Полный комплекс работ, включая инженерные изыскания.

Начало проектирования - 2014г.

Начало строительства – 2016г.

Получено положительное заключение Государственной экспертизы – январь 2016г.

Планируемый срок завершения строительства и сдачи в эксплуатацию – 2017г.

Особенности проекта:

- Газопровод спроектирован с учетом высокой сейсмичности территории прохождения (8 - 9 баллов).

- Газопровод выполняется из полиэтиленовых труб высокого давления (до 1,2 Мпа). Использование для строительства газопроводов высокого давления полиэтиленовых труб разрешено нормативными документами Министерства строительства и жилищно-коммунального хозяйства Российской Федерации только с 1 июля 2015г. В тоже время «Сибгипросельхозмаш» имеет большой опыт применения полиэтиленовых труб высокого давления при проектировании газопроводов, начиная с 2010г. (газопроводы к особой экономической зоне туристско-рекреационного типа «Бирюзовая Катунь» и игровой зоне «Сибирская монета»).

- При проектировании применен скрытый метод прокладки газопровода высокого давления в скальных грунтах методом горизонтально-направленного бурения. В дальнейшем этот метод предполагается широко применять при строительстве газопроводов в аналогичных условиях.

Читать далее >>>Читать далее >>>

Андрей Голубцов, заместитель начальника Главного управления строительства, транспорта, жилищно-коммунального и дорожного хозяйства Алтайского края

С институтом «Сибгипросельхозмаш» сотрудничество со стороны Главного управления строительства, транспорта, жилищно-коммунального и дорожного хозяйства Алтайского края ведется постоянно. Это ведущий институт в крае, который занимается проблемами газификации, водоснабжения, инженерных коммуникаций населенных пунктов края - всего, что касается нашей отрасли.

В соответствии с существующим законодательством РФ подрядчики подбираются по конкурсу. Но я, честно говоря, мечтаю о том, чтобы все подрядчики были такие, как специалисты «Сибгипросельхозмаша». На решении особо ответственных задач, там, где они занимаются проектированием, особых вопросов никогда не возникало. Строительство по выполненным ими проектам всегда выполняется качественно и в срок. Если и возникают какие-либо неизбежные при возведении объектов недоразумения, то они специалистами проектного института в кратчайшие сроки снимаются. Поэтому – спасибо «Сибгипросельхозмашу» за работу!

Роман Правдин, директор АКГУП "Алтайские инженерные системы"

Кластер «Белокуриха-2», был для нас пилотным проектом. Связано это с развитием туризма, как одного из приоритетных направлений развития Алтайского края. Для туристского кластера газификация и проведение инженерных коммуникаций были и остаются основными задачами.

Проект газификации по результатам конкурса выиграл проектный «Сибгипросельхозмаш». С этим проектным институтом мы давно работаем, в нем достаточно квалифицированный персонал.

Проект этот сложный, газопровод проходит по территории трех муниципалитетов (Алтайский, Смоленский районы, город Белокуриха). С планировкой пришлось потрудиться. Работать приходилось «с листа», тем не менее, конечного результата удалось добиться в сжатые сроки.

Отмечу, что институт одним из первых взял на себя сложную задачу: проектирование газопроводов в горной местности, в условиях скальных пород. В ходе реализации проекта «Сибирская монета» специалисты института применили метод направленного бурения.

Со специалистами института приятно работать, они оперативно реагируют на пожелания подрядчиков, наши замечания, отклонения, которые неизбежно возникают в процессе строительства. По ряду объектов мы достаточно быстро прошли с ними стадию государственной экспертизы для оперативной сдачи объектов в эксплуатацию.

Мы и в дальнейшем хотели бы работать с «Сибгипросельхозмашем» на социально значимых проектах. С коллективом института можно решать самые сложные задачи. Главное, что сотрудники и руководство предприятия не боятся нововведений и перспективных разработок.

Констатин Базаров, глава администрации города Белокурихи

Газоснабжение «Белокурихи -2», также как завершающееся строительство автодороги, прокладка линии электропередач к субкластеру, заканчивающееся проектирование водоснабжения и водоотведения, являются теми инфраструктурными проектами, которые позволят полноценно подключиться к завершению проекта инвесторам.

Проект субкластера «Белокуриха – 2» позволит размещать на территории курортного комплекса более 3 тыс. отдыхающих и туристов. Это положительно скажется на создании новых рабочих мест, пополнении бюджетов города Белокуриха, близлежащих районов и на экономике Алтайского края в целом.

Цех рафинации с сопутствующими объектами, г. Барнаул, Алтайский край

Заказчик – ООО «АгроСиб-Раздолье» (одно из крупнейших перерабатывающих предприятий Сибирского Федерального округа в области производства растительных масел). В 2011г. компания осуществила реализацию масштабного инвестиционного проекта по строительству современного маслоэкстракционного завода. На новом предприятии был предусмотрен полный цикл переработки масличных культур (подсолнечник, соя, рапс), установлено современное оборудование мировых лидеров производства, создана экологически безопасная инженерная инфраструктура.

Краткое описание проекта.

Разработанный в 2015г. «Сибгипросельхозмашем» проект предусматривает увеличение производительности завода по рафинации масла в 2 раза.

Полностью закрытый по технологии цех рафинации производительностью 210 тонн в сутки, а также сопутствующие объекты:

- очистные сооружения производственных стоков;

- трансформаторная подстанция;

- компрессорная.

Предусматривается автоматизация технологических процессов.

Используется технологическое оборудование фирмы «Desmet Ballestra Group» (Бельгия).

Особенность проекта.

- Строительство будет вестись на просадочных грунтах без остановки уже существующего производства.

- Отходы производства планируется использовать в комбикормовой промышленности.

Виды проектных работ - полный комплекс работ, включая инженерные изыскания.

Начало проектирования – май 2015г.

Получение экспертизы – февраль 2016г.

Начало строительства – январь 2016г.

Читать далее >>>Читать далее >>>

Сергей Дробышев, начальник технического отдела ООО «АгроСиб-Раздолье»

В настоящее время на предприятии определен земельный участок под строительство цеха рафинации производительностью 210 тонн сутки. Это позволит предприятию в два раза увеличить выпуск рафинированного дезодорированнового масла. Это самый финансово емкий проект из всех реализуемых в настоящее время во всем нашем объединении.

Проведен конкурс на проектные работы по данному цеху. Учитывая большой опыт реализации подобных проектов, значительный кадровый потенциал, на конкурсной основе был выбран проектный институт «Сибгипросельхозмаш». Всего в конкурсе участвовало более 10 институтов и проектных организаций со всей России.

В настоящее время ведутся проектные работы, «Сибгипросельхозмаш» учитывает все наши пожелания. Подготовлены технические решения по планировке данного производства, размещению технологический части, основного оборудования. Проработаны технологические схемы, баланс производства. Проект движется в нужном русле.

Учитывая требования экологии, промышленной безопасности, параллельно ведется проектирование локальных очистных сооружений, которые будут строиться в комплексе с цехом рафинации. Это позволит выдержать все параметры экологического надзора, требования промышленной безопасности.

Котельная со складом угля для Корболихинского полиметаллического рудника, Змеиногорский район, Алтайский край

Заказчик. ОАО «Сибирь-Полиметаллы» (основные виды выпускаемой продукции – медный, свинцовый, цинковый концентраты). Работает на территории Алтайского края, где находится большое количество уникальных полиметаллических месторождений руды с высоким содержанием меди, цинка, свинца, драгметаллов. Согласно данным геологической разведки, нигде в России не встречаются залежи этих металлов в таком сочетании, как в недрах Алтая, где все эти элементы обнаружены в комплексе. Наиболее привлекательными с экономической точки зрения являются Рубцовское, Зареченское, Корбалихинское, Захаровское, Степное и Таловское месторождения.

Краткое описание проекта.

Угольная котельная теплопроизводительностью 24 Мвт, с круглогодичным режимом работы предназначена для выработки тепловой энергии для отопления, вентиляции и горячего водоснабжения производственных и административных зданий Корболихинского рудника.

В комплекс задний и сооружений входят:

- котельная;

- административно-бытовой корпус (примыкает к котельной), в котором расположены: комната мастера котельной, операторская, ремонтная мастерская, химлаборатория, бытовое помещение для персонала, санузел, электрощитовая, комната для резервного источника электроэнергии, склад оборотных материалов;

- закрытый склад угля с расположенным внутри котельной ленточным конвейером, бункером, питателем, дробилкой;

- системы углеподачи и шлакоудаления;

- сухая очистка отходящих дымовых газов.

В котельном зале установлены отечественные котлы производства ЗАО «Бийский котельный завод» (Алтайский край): три котла КВ-Р-7,56-150 мощностью 7,56Мвт (предназначены для работы в зимнее время), котел Квм -1,8КБ (используется в летнее время для приготовления горячей воды).

Виды работ. Полный комплекс проектных работ.Проектирование выполнено на субподряде строительной организации ООО «Концерн «Алтайкоксохимсрой». Автоматизация котельной разработана ЗАО «Эволюция».

Начало проектирования – 2011г.

Начало строительства – 2011г.

Экспертиза – 2011г.

Окончание строительства и ввод в эксплуатацию - 2013г.

Особенность проекта.

- Комплекс котельной расположен среди уникальной природы предгорий Алтая. В связи с этим к проекту предъявлялись особые требования по экологичности и минимальному воздействию на окружающую среду. Используется сухая очистка отходящих дымовых газов на батарейных циклонах.

- Используется исключительно отечественное котельное оборудования.

- Применена двухуровневая система автоматизации, которая позволяет автоматически поддерживать температуру теплоносителя в зависимости от заданных параметров и температуры наружного воздуха. Автоматика регулирует производительность котлов, температуру воды на входе в котельную и выходе из нее, топливоподачу. В результате экономия топлива составляет 10%. Также автоматика обеспечивает ввод резерва (насосное оборудование, электроснабжение).

Читать далее >>>Читать далее >>>

Сергей Сухоруков, начальник участка тепловодоснабжения и канализования ОАО «Сибирь-Полиметаллы»

Корбалихинский рудник специализируется в основном на добыче цинка. Котельная построена по проекту проектного института «Сибгипросельхозмаш» в 2012г. для производственных нужд (обогрев съездов, производственных, бытовых помещений, автогаража). В комплекс котельной входит угольный склад вместимостью 400 тонн, из расчета среднесуточного расхода угля - 25 тонн. Проектный институт выполнил проект в полном соответствии с техническими нормами, требованиями безопасности производства, учтены были все наши замечания и пожелания. Проект получился хорошим, котельная работает нормально.

При проектировании второй очереди котельной, с увеличением нагрузки с пробивкой новых стволов шахты будем вновь обращаться к «Сибгипросельхозмашу».

Дмитриев Дмитрий, и.о. начальника участка тепловодоснабжения и канализования Корбалихинского рудника

Наша котельная построена по последним стандартам, все процессы в ней полностью автоматизированы. К примеру, процессы химводоподготовки автоматизированы полностью, не требуется даже вмешательства оператора. Уголь тоже подается автоматически, управление этим процессом ведется с компьютера. В целом на обслуживании котельной задействовано всего 4 человека, а также один оператор, который управляет котлами. Даже в самые большие морозы автоматика сбоев не давала. Тепло подается в зависимости от наружной температуры.

Здесь созданы очень хорошие бытовые условия, есть все необходимое: санузлы, комнаты приема пищи, отдыха, переодевания, раздевалки. Все сделано на высшем уровне.

По сравнению с другими 5-6 котельными, на которых я работал, наша котельная отличается высоким уровнем автоматизации. На других котельных почти все делается вручную, поэтому людей на них работает намного больше.

Данный проект, по моему мнению, сделан хорошо. В наших климатических условиях котельная работает хорошо. Это подтверждено временем.

Николай Дорохин, машинист-кочегар котельной Корбалихинского рудника

На компьютере диспетчерской можно сразу видеть все параметры котлов: температура, давление, расход воды. Одним движением можно изменять все параметры. Управлять котельной можно также со щита машинного зала.

Бытовые условия здесь отличные.

Детское дошкольное учреждение образования (детский сад) в 23-м микрорайоне г. Бийска, Алтайский край

Краткое описание проекта. Детское дошкольное учреждение (детский сад) рассчитано на 200 мест, (8 групп). Двухэтажное кирпичное здание с шатровой кровлей, с симметричной компоновкой, разделено антисейсмическими швами на 3 функциональных блока: центральный, и два блока групповых ячеек, расположенных симметрично относительно центрального блока.

Центральная часть детского сада состоит из пищеблока, медицинского и постирочного блоков, изостудии, музыкального и физкультурного залов.

Заказчик. Муниципальное казенное учреждение «Управление капитального строительства администрации г.Бийска». Право проектирования было получено по результатам аукциона.

Виды проектных работ. Полный комплекс работ, включая инженерные изыскания.

Начало проектирования – октябрь 2013г.

Получение положительного заключения Государственной экспертизы Алтайского края - март 2014г.

Завершения строительства и сдачи в эксплуатацию – декабрь 2015г.

Особенности проекта:

- Быстрота повторного проектирования. Детский сад на 200 мест в г.Бийске в 23-м микрорайоне был спроектирован в короткие сроки, проект был сдан на экспертизу в течение двух месяцев с начала проектирования. В столь же короткие сроки «Сибгипросельхозмаш» может подготовить проект детского сада, как для городских муниципальных образований, так и для сельских поселений с учетом специфики местных условий.

- Компактность планировки и размещение здания, минимальные площади застройки и общей площади детского сада, к примеру, имеется всего две лестничных клетки. Здание размещается на земельном участке площадью 8 тыс. 840 кв.м. при площади застройки – 1тыс. 342 кв.м. Общая площадь здания – 3 тыс. 155 кв.м, полезная площадь – 2 тыс. 178 кв.м.

- Здание спроектировано с учетом высокой сейсмичности (8 баллов), в связи с этим применены усиленные конструкции, армирование стен, предусмотрены железобетонные пояса в уровне перекрытия.

Проект может иметь различные вариации по желанию заказчика: от увеличения количества мест для дошкольников до 325 (13 групп) с учетом постройки третьего этажа, до уменьшения количества мест до 100, 80, 60 за счет ликвидации одного крыла здания.

Читать далее >>>Читать далее >>>

Андрей Борщёв, прораб ООО ПКФ «Отделстрой»

Этот детский сад в 23-м микрорайоне является уникальным. Он единственный, который за многие годы в нашем городе строится «с нуля», без всяких реконструкций.

Проект детского сада, действительно, уникален. Конструкция сделана компактно. На таком небольшом месте все разместить, сделать удобно для детишек, чтобы и обзор был, и место для каждого теневого навести, это очень сложно. Все-таки 200 ребятишек, это немало. И для них каждый участок сделан по нормам и правилам.

Оценка работе «Сибгипросельхозмаша» - пять, безусловно.

Дмитрий Маслюк, и.о. заместителя главы администрации города Бийска

Проект детского сада в 23-м микрорайоне, который выполнил «Сибгипросельхозмаш», оказался очень удачным, прежде всего, по соотношению стоимости одного квадратного метра для ребенка. Поэтому администрацией города Бийска было принято решение такой же типовой проект применить для строительства детского сада в Заречной части города, по ул.Садовой.

Привязку данного проекта выполнил также «Сибгипросельхозмаш». Конкурс прошел. Строительная организация работает на строительной площадке уже больше месяца. Здание будет введено в эксплуатацию осенью следующего года.

Проект детского сада соответствует всем нормам, в том числе высокой сейсмичности для нашего города – 8 баллов. Проект был изготовлен очень быстро, прошел государственную экспертизу. При строительстве у нас не возникало проблем по каким-то заменам, исключениям, пропущенным объемам. Все было сделано качественно и в срок.

Денис Милованов, начальник отдела по надзору за строительством МКУ «Управление капитального строительства администрации города Бийска»

Проект дошкольного образовательного учреждения интересен особенно для заречной части города. Застройка здесь большая, много молодых семей. Для них это важный социальный объект. Детских садиков у нас тут не строили, не считая реконструкции существующих зданий. Для расположенных рядом домов такой объект вообще большая удача. В рамках строительства будет подключение зданий к сетям канализации. Об этом жители и мечтать не могли, они многие годы пользовались выгребными ямами.

Так как на ул.Садовой используется проект повторного применения, то на нем уже все отработано. Если и были мелкие недочеты, то они исправлены. Я думаю, что все этапы строительства и госэкспертизу при сдаче мы пройдем на ура.

В данном проекте реализованы на практике все последние требования законодательства в области градостроительства. Надежность объекта гарантирована.

Особенностью именно этого детского сада, в отличие от 23 –го микрорайона, является то, что территория строительства, по данным гидрометео службы Бийска, отнесена к зоне подтопления. Здесь будут реализованы мероприятия, исключающие поднятие реки, и затопление данной территории. Весь строительный участок будет отсыпаться. Кроме этого, проектом отработано укрепление береговой линии.

Детское дошкольное учреждение образования (детский сад) по ул. Котовского в Ленинском районе, г.Новосибирск, Новосибирская область

Краткое описание проекта. Детское дошкольное учреждение (детский сад) на 200 мест, 11 групп. Здание предназначено для 4 – х ясельных групп по 15 мест и 7 –ми групп для детей дошкольного возраста. Детский сад располагается в кирпичном здании переменной этажности (2-3 этажа) с плоской кровлей. Имеются музыкальный и спортивный залы.

Основной заказчик. Главное управление образования мэрии г. Новосибирска.

Технический заказчик. Муниципальное казенное учреждение «Управление капитального строительства г. Новосибирска». Право проектирования было получено на открытом конкурсе.

Виды проектных работ. Полный комплекс работ, включая инженерные изыскания.

Начало проектирования – сентябрь 2013г.

Положительное заключение Государственной вневедомственной экспертизы Новосибирской области - получено в апреле 2014г.

Начало строительства – июнь 2014г.

Завершения строительства и сдача в эксплуатацию – ноябрь 2015г.

Особенности проекта:

- Компактность планировки. Все группы располагаются вокруг блока административно-технических помещений. Детский сад размещается внутри жилой застройки на небольшом земельном участке площадью 8 тыс. 300 кв.м. при площади застройки – 1 тыс. 391,5 кв.м. Общая площадь здания – 4 тыс. 131 кв.м., полезная площадь – 2 тыс. 842 кв.м.

- Постоянный, не спадающий уровень грунтовых вод. В связи с этим при устройстве фундамента и стен применена усиленная гидроизоляция.

- Возможность увеличения числа мест в детском саду до 240, путем достройки двух дополнительных групп без дополнительных усилений конструкций здания.

- В связи с ограниченностью земельного участка в условиях компактной застройки применены оригинальные технические решения для обеспечения инсоляции помещений детских групп.

Читать далее >>>Читать далее >>>

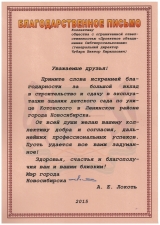

Константин Головин, директор МКУ «Управление капитального строительства г. Новосибирска»

«Сибгипросельхозмаш» я хочу охарактеризовать как хорошего партнера, очень грамотного представителя в своем проектном деле. Институт выполнял проект детского сада в Новосибирске по ул.Котовского. Проект выполнен с хорошим качеством, без каких-то изъянов. Детский сад был скомпонован на небольшой территории. Институт втиснул в этот участок все необходимые нормы и требования, которые соответствуют нашим требованиям.

Готов порекомендовать институт, как хорошего партнера всем другим организациям. С ним можно работать.

«Сибгипросельхозмаш» нас ни разу не подвел. На все требования, исправления он всегда реагировал адекватно, чем помог нам сократить сроки строительства. Благодаря отношению генподрядчика и проектного института мы сдадим детское дошкольное учреждение с опережением срока на два месяца.

Мы и в дальнейшем готовы будем сотрудничать с проектным институтом по любым другим проектам, в том числе жилым домам, школам, всем объектам, которые строит наше управление капитального строительства.

Алексей Бухтуев, прораб ОАО «Стройтрест №43»

Я считаю, что проект детского сада удачный. Его уникальность заключается в том, что на таком маленьком межквартальном пятачке земли компактно разместился детский сад со всеми малыми формами, беседками, всем тем, что по нормам необходимо для детей. На этом объекте проектному институту удалось полностью соблюсти все нормы и правила для размещения детей. Считаю, что детям здесь будет комфортно и удобно. Проектный институт на возникающие вопросы реагировал оперативно, всё решалось в режиме онлайн, несмотря на удаленность Новосибирска от Барнаула.

На этом проекте институт показал себя профессионально. Считаю, что у института возможность продолжать работу в этом направлении хорошая.

Анастасия, жительница г.Новосибирска

Очень нравится детский сад. Живем мы недалеко, стоим в очереди. Нам два года. Надеемся к открытию в него попасть. Садик новый, говорят, что там будет бассейн – интересно. Ходим мимо, смотрим, какие тут площадки, какой детский сад большой. Все здорово.

Производство обжига извести с одной шахтной печью, работающей на твердом короткопламенном топливе. Месторождение известняка «Камышинский-2», с.Камышенка, Петропавловский район, Алтайский край

Кратное описание проекта.

На предприятии производится 100 тонн извести в сутки. Продукция полностью соответствует требованиям производства силикатного кирпича. Производство извести расположено рядом с местом добычи сырья. В ходе проектирования произведена модернизация стандартной угольной печи путем автоматизации ее управления, что позволяет экономить топливо и увеличивает производительность печи.

Заказчик. ОАО «ПКФ Силикатчик» (основной вид деятельности - производство силикатного кирпича).

Виды проектных работ – полный комплекс проектных работ.

Начало проектирования - 2012г.

Положительное заключение негосударственной экспертизы ООО «Регионэкспертиза» - получено в 2013г.

Начало строительства - 2013г.

Окончание строительства и ввод в эксплуатацию - 2015г.

Особенности проекта.

- Производственные процессы приема, сортировки, дробления известняка, процессы обжига и выдачи извести полностью автоматизированы, что позволяет значительно сократить количество задействованных работников и уменьшить трудозатраты.

- Учитывая, что производство размещено вне населенных пунктов, предприятие полностью укомплектовано собственными вспомогательными службами: автотранспортное хозяйство, топливозаправочный пункт, ремонтные службы, очистные сооружения, компрессорная станция.

- Предприятие работает круглогодично и круглосуточно, при этом прием, сортировка и дробление сырья осуществляется только в течение шести месяцев теплого времени года. В связи с этим на территории предприятия размещены большая площадка хранения сырья для обжига извести (полугодовой запас) и бункеры готовой продукция суммарным объемом 1тыс. тонн.

- Для обеспечения запасов известняковых пород используется ленточный конвейер протяженностью 144 м.

Читать далее >>>Читать далее >>>

Юрий Мишин, главный инженер ОАО «ПКФ Силикатчик»

Наше предприятие в селе Камышенка Петропавловского района относительно молодое. Оно работает около года. На данный момент оно полностью удовлетворяет потребности ОАО «ПКФ Силикатчик» в строительной извести. Мы также реализуем все имеющиеся неликвиды и побочные материалы.

В составе производства находится горный отвод, дробильно-сортировочное отделение, печь обжига извести вместе с соответствующей инфраструктурой. Проект данного объекта выполнил «Сибгипросельхозмаш». Все, что хотели – мы получили, и даже больше того. Ведь, что характерно для промышленного проектирования? То, что это – творческий процесс. Это творчество на всех этапах, начиная от технического задания до ввода объекта в эксплуатацию. Это множество улучшений. Все это совместно с «Сибгипросельхозмашем» мы сделали. В ходе опытной эксплуатации достаточно много было внесено изменений, в том числе для снижения себестоимости производства.

Хочу сказать, что «Сибгипросельхозмаш» нас не подвел. Это действительно надежный партнер, современный проектный институт. Проект был выполнен качественно, своевременно. Мы довольны.

Рекомендую всем заказчикам поработать с этим предприятием.

Алексей Орлов, начальник горного участка, ОАО «ПКФ Силикатчик»

В Камышенке созданы условия не только для работы, но и для проживания, а также отдыха работников. Здесь отличные душевые, спальные номера, кухня хорошая. Само помещение сделано очень хорошо, кондиционеры стоят. Людям нравится наша отличная столовая. Считаю, что «Сибгипросельхозмаш» сделал свою работу на «отлично».

Газовая котельная для группы теплиц ОАО «Индустриальный» г.Барнаул, Алтайский край

Особенность проекта.

Ранее новый комплекс теплиц был построен по проекту «Сибгипросельмаша». Газовая котельная для данного комплекса построена в короткие сроки, за 4 месяца. Проектирование велось «с листа».

Сегодня котельной управляет один диспетчер, который задет оборудованию необходимые параметры. Для сравнения, старую угольную котельную предприятия обслуживает 40 работников. Наличие бака-накопителя позволяет предотвращать гибель растений в случае перебоев с подачей теплоносителя. По данным руководства ОАО «Индустриальный», это позволяет предприятию избегать неприятностей даже в 30-ти градусные морозы.

Одним из важнейших результатов работы новой группы теплиц в совокупности с котельной явилось резкое сокращение текучести кадров.

Начало проектирование -2010г.

Окончание работ и сдача в эксплуатацию - 2013г.Особенность проекта.

Ранее новый комплекс теплиц был построен по проекту «Сибгипросельмаша». Газовая котельная для данного комплекса построена в короткие сроки, за 4 месяца. Проектирование велось «с листа».

Сегодня котельной управляет один диспетчер, который задет оборудованию необходимые параметры. Для сравнения, старую угольную котельную предприятия обслуживает 40 работников. Наличие бака-накопителя позволяет предотвращать гибель растений в случае перебоев с подачей теплоносителя. По данным руководства ОАО «Индустриальный», это позволяет предприятию избегать неприятностей даже в 30-ти градусные морозы.

Одним из важнейших результатов работы новой группы теплиц в совокупности с котельной явилось резкое сокращение текучести кадров.

Начало проектирование -2010г.

Окончание работ и сдача в эксплуатацию - 2013г.

Читать далее >>>Читать далее >>>

Александр Риль, заместитель генерального директора, главный строитель ОАО «Индустриальный»

С проектным институтом «Сибгипросельхозмаш» наше предприятие работает с 2006г. За это время были спроектированы и построены 11 гектаров теплиц и две котельные. Газовая котельная была построена в 2010г. на 28 Мвт.

Котельная получилась прекрасная, экономичная, работает она полностью в автоматическом режиме. Обслуживающего персонала в котельной нет вообще. Ей управляет один диспетчер. Для сравнения, в старой угольной котельной численность работников доходит до 40 человек. В составе котельной есть бак-аккумулятор на 2 тыс. кубометров, который зимой сохраняет лишнюю энергию ночью, а днем отдает ее в теплицы. Летом бак собирает энергию днем, а ночью отдает ее.

Мы очень довольны котельной. Ее работа дает очень хорошую экономию для предприятия. Кроме этого, бак-аккумулятор – это наша палочка-выручалочка на случай экстремальных ситуаций, перебоев с газом, электроэнергией. Бак самостоятельно может держать необходимую температуру в теплицах до 6 часов даже в 30-градусный мороз. У нас уже такие случаи бывали.

Благодаря котельной в теплицы бесперебойно подается углекислый газ для стимуляции роста овощных культур. Это значительно поднимает урожайность.

Культура производства в теплицах высока, текучесть кадров в обслуживающих их бригадах почти полностью отсутствует.

В ходе строительства, конечно, случались нюансы. Но все недоделки, шероховатости быстро устранялись. Экспертизу мы прошли нормально. Отмечу, что это обычное наше взаимодействие с проектным институтом. Надеемся, что «Сибгипросельхозмаш» не потеряет свои навыки, свои кадры и будет и в дальнейшем работать на благо нашего общества.

Менять мы проектировщика не хотим, потому что качество проектов института очень хорошее.

Константин Лежнин, ведущий агроном по питанию ОАО «Индустриальный»

Старые и новые участки нет смысла даже сравнивать. Это небо и земля.

Урожайность в новых теплицах высокая, мы стараемся ее с каждым годом повышать дополнительно. Большой плюс – это углекислый газ от новой газовой котельной. Раньше приходилось привозить его со стороны и доставлять в теплицы на тележках.

Теплицы автоматизированы. Для передвижения используются электрические тележки, подвесные лотки. Да и зарплата здесь выше, поэтому люди за свои места держатся. Текучести кадров на новых участках практически нет.

Газовая котельная для группы теплиц ОАО «Индустриальный», с. Старобелокуриха, Алтайский район, Алтайский край

Заказчик. ОАО «Индустриальный» (Самое крупное тепличное предприятие Сибири -25,65 гектаров теплиц, 48 гектаров открытого грунта. Ежегодно ОАО «Индустриальный» производит более 10 тыс. тонн свежих овощей (огурцы, томаты, перец, баклажаны и зеленые культуры). Тепличный комплекс в с.Старобелокуриха предназначен для круглогодичного обеспечения отдыхающих курортной зоны, а также жителей г.Белокуриха).

Краткое описание проекта.

При проектировании котельной использован опыт возведения подобных котельных в РФ. Котельная, работающая на газе, предназначена для комплекса блочных теплиц общей площадью 6,48 гектаров.

Комплекс спроектирован и построен с учетом использования современных достижений в области выращивания культур на защищенном грунте в инженерных конструкциях и системах, для достижения более высокой урожайности при снижении непроизводственных потерь и себестоимости продукции.

Работа котельной теплопроизводительностью 28 Мвт (два водогрейных котла «НКВ-12» голландской фирмы «Holland Ketelbout» теплопроизводительностью 14 Мвт) со встроенными конденсаторами, наряду с выработкой тепловой энергии, позволяет использовать для подкормки растений углекислый газ отходящих дымовых выбросов. Такая технология позволяет повысить урожайность тепличных культур на 30%.

Тепличный комплекс оснащен трубами, которые подают углекислый газ к корням растений.

Котельная обеспечивает точную регулировку подачи тепла в зависимости от времени суток и времени года.

При эксплуатации котельной не образуются токсичные отходы, и не происходит вредного воздействия на окружающую среду.

Виды работ. Полный комплекс проектных работ

Начало проектирования - 2011г.

Экспертиза - госэкспертиза

Окончание работ и сдача в эксплуатацию - 2013г.

Особенность проекта.

- Котельная включена в единый комплекс теплиц.

-Котельная полностью автоматизирована и обеспечивает постоянный контроль температуры внутри теплиц в зависимости от температуры наружного воздуха, при этом обеспечивается экономия потребления газа на 10%.

- При проектировании данного проекта «Сибгипросельхозмаш» получил опыт работы теплоисточников в «рваном» режиме. Реагируя на изменения в окружающей среде, автоматика может резко поднять или уменьшить температуру теплоносителя.

Аналогичный проект проектирования газовой котельной теплопроизводительностью 28 Мвт для группы теплиц ОАО «Индустриальный» (площадью 8 гектаров) реализован в г.Барнауле, Алтайский край.

Особенность проекта.

Ранее новый комплекс теплиц был построен по проекту «Сибгипросельхозмаша». Газовая котельная для данного комплекса построена в короткие сроки, за 4 месяца. Строительство велось «с листа».

Сегодня котельной управляет один диспетчер, который задает оборудованию необходимые параметры. Для сравнения, старую угольную котельную предприятия обслуживает 40 работников. Наличие бака-накопителя позволяет предотвращать гибель растений в случае перебоев с подачей теплоносителя. По данным руководства ОАО «Индустриальный», это позволяет предприятию избегать неприятностей даже в 30-ти градусные морозы.

Одним из важнейших результатов работы новой группы теплиц в совокупности с котельной явилось резкое сокращение текучести кадров.

Начало проектирование -2010г.

Окончание работ и сдача в эксплуатацию - 2013г.

Читать далее >>>Читать далее >>>

Андрей Подлесных, ведущий агроном филиала ОАО «Индустриальный» в Алтайском районе

На нашем предприятии работает новая котельная, спроектированная «Сибгипросельхозмашем». Котельная позволяет подавать к растениям углекислый газ, обеспечивает теплом теплицы в оптимальном режиме, в соответствии с температурой наружного воздуха. Бак-аккумулятор, входящий в состав котельной, позволяет проходить любые нагрузки с максимальной экономией энергии. В случае перебоев с подачей газа бак позволяет обогревать теплицы несколько часов даже в самые лютые морозы. Если прекратится подача электроэнергии, работающий на дизельном топливе котел позволяет решить и эту проблему.

Особенность котельной в том, что она очень компактная, расположена непосредственно в здании теплицы. Работа новой газовой котельной нас полностью устраивает.

Мощности нашего тепличного комплекса достаточно, чтобы обеспечить свежими овощами Белокуриху и весь курортный комплекс.

Федор Безруков, инженер по организации и ремонту филиала ОАО «Индустриальный» в Алтайском районе

Котельная спроектирована очень удачно. «Сибгипросельхозмаш» разработал уникальный проект. Его особенностью является то, что в одном здании находятся, как теплица, так и котельная, что минимизирует потери тепла. Котельная полностью автоматизирована, управляет ей с единого пульта один диспетчер. В самом здании котельной не задействовано ни одного работника.

Проектом заложено значительное увеличение мощности комплекса без существенной переделки котельной. Здесь использованы котлы российского производства.

Работа котельной полностью соответствует заданным требованиям, она нас полностью устраивает. Институт над проектом поработал хорошо.

Евгений Ядыкин, оператор технологического оборудования филиала ОАО «Индустриальный» в Алтайском районе

Котельной управляю я один из расположенного отдельно от котельной помещения. В самой котельной нет ни одного человека.

Все параметры выводятся на монитор компьютера. Я постоянно могу видеть температуру в котлах, их мощность, уровень заполнения бака-аккумулятора. Сюда же поступают все параметры по поливу растений, микроклимату в теплицах. Можно посмотреть все графики температуры за сутки, неделю, месяц, год.

Перебои случаются в подаче электроэнергии, но мы с ними легко справляемся.

Комфортными условиями труда в теплицах все работники довольны.